纯钨3D金属打印,解决医疗设备制造的难题

由于疫情导致世界各地各行业的供应链遭受中断,医疗设备行业也未能幸免,原材料和零部件均受到影响。鉴于这些持续存在的挑战,为了帮助加强制造流程,许多制造商正在探索3D打印技术,以此作为长期解决方案。

01 3D金属打印 既高效又具有成本效益的原型制作

此前,3D金属打印技术还是一种正在尝试探索的技术。作为一种基于 CAD 模型并通过逐层熔化金属颗粒来制造各种物品的技术,当将3D金属打印制造与合适的材料和应用相结合时,其用途有可能从想象变为现实。

经过多年的发展,3D金属打印技术已经在制造产品原型中占据了一席之地。使用3D金属打印进行原型制作既高效又具有成本效益,它不仅可以使制造商能够以较低的经济成本测试设计,从而很容易地将新产品添加到生产线中,甚至还可以促进包括医疗健康、航空航天等各行业的创新。

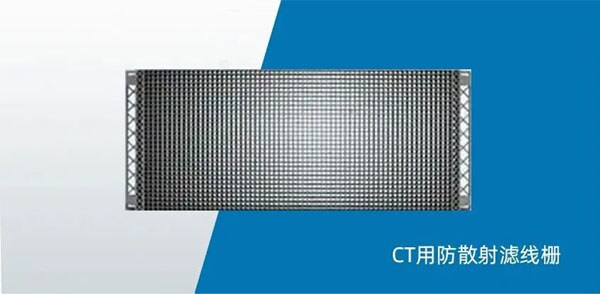

为医疗行业制造零部件需要遵守严格的法规,为医疗行业打印高精度纯钨零部件更是需要专业的工艺。Dunlee深耕3D金属打印领域逾十年,积累了精湛的制造工艺,可制造尺寸小至100微米且精度细至25微米的高精密定制化零部件。应用于CT扫描仪的防散射滤线栅解决方案,便是Dunlee 3D金属打印的核心产品之一。

02 3D金属打印 可大规模制造零件的技术

使用增材制造不仅可以进行原型制作,其最大优势则是可以使用3D金属打印技术进行大规模制造,快速生产出符合精确规格的零部件。在医疗设备制造中,一种正在兴起的材料是钨。 钨是一种耐磨损的非磁性金属,其以下特性使其非常适合于许多医疗应用:

采用纯钨金属粉末,使用直接直接金属激光烧结方法,制造的纯钨防散射滤线栅,可以吸收对图像质量产生不利影响的辐射。而使用3D打印技术生产的防散射滤线栅的性能,则远远优于使用传统制造工艺生产的同类产品。数据显示,应用纯钨3D打印的2D防散射滤线栅的锥形束CT比应用传统解决方案的锥形束CT的信噪比高1.7倍。此外,在X射线发射源内的其他组件中,一些准直器也使用3D打印钨丝。

Dunlee在纯钨3D金属打印领域核心竞争力突出。发展至今,Dunlee已成为全世界最大的且拥有具备ISO 13485认证的纯钨3D打印医疗影像设备部件供应商之一。依托先进的技术、严格的质量控制系统以及客制化的交付流程,Dunlee纯钨3D金属打印园能够做到全天候运行,年产能逾10万件。

03 3D打印 增加可利用率,实现可持续发展

创造可持续发展的新型经济模式已成为全社会共同关注的热点。2021年,我国明确指出要在“十四五”时期向碳达峰和碳中和的愿景靠拢,推动构建绿色低碳循环发展的经济体系。一系列政策也持续推动着制造业的转型发展——可持续制造。

在持续保证高质量大规模制造的同时,减少能源消耗对于制造业来说也非常重要。由于3D打印制造比传统制造消耗更少的能源,因此创造了一个可持续性的价值链,减少整个过程的能源消耗。根据一项研究的结论,至2050年,使用3D打印制造可使全球能源消耗减少5%-27%。

由于3D打印产品是直接从CAD模型转换而来,从而减少了使用多个原型来返工设计的潜在浪费。此外,因为所制作的产品并不是通过修剪掉多余的材料来制作,而是通过逐层添加来“构建”的,3D打印工艺实际大大提高了材料利用率。当使用高纯度的材料时,其材料利用率的更高。

正如医疗行业中的CT系统的防散射滤线栅。由于防散射滤线栅是采用纯钨制成,任何未使用的材料或不合格产品都可以回收利用,而无需去除污染物。而且,在需要合金的情况下,钨的高熔点也可以容易地去除熔点较低的材料。

增材制造商可以通过简化废物处理,来减少其消耗性废物。Dunlee在推动可持续发展上一直身体力行。目前,Dunlee已实现100%的钨粉回收。

未来,Dunlee还将继续致力于废弃物处理步骤的简化,从而在真正意义上实现生产回收的完整闭环。依托这样的可持续制造生态,Dunlee将大大降低纯钨零部件生产制造过程中的消耗,避免环境污染,赋能可持续的未来。

作为一种灵活、简便且可持续的工艺技术,增材制造工艺已经从一种解决小众需求的工具,发展为一种用于解决医疗设备制造难题的优秀解决方案。钨因其密度和耐用性而备受赞誉,增材制造工艺又扩大了其潜在应用领域,因而各行业的制造商对纯钨3D金属打印越来越感兴趣。 目前,Dunlee正在探索纯钨3D金属打印的更多应用领域,如航空航天、汽车、矿业、核能、半导体等行业,可根据客户需求量身定制产品和服务,更好地帮助客户及时生产、加快上市速度、节约能源、减少废弃物排放。 如您有相关产品需求,欢迎发送邮件至marketing.dunlee@philips.com进行咨询或点击“阅读原文”进入Dunlee官网了解更多信息。